Man sieht sie überall und fährt oft an ihnen vorbei. Es gibt sie in jeder Gemeinde. Es könnte gut sein, dass einer Ihrer Nachbarn, einer Ihrer besten Freunde oder sogar ein Familienmitglied in einer solchen Anlage arbeitet. Zieht ein Tiefdruckgebiet heraus und weht der Wind aus der richtigen Richtung, ist der Gestank kaum auszuhalten. Doch der Gestank ist nur ein dezenter Hinweis auf die gewaltigen Gefahren, die das Arbeiten in einer Wasseraufbereitungsanlage mit sich bringt.

.webp?width=300&height=209&name=watertreatment-1%20(1).webp)

In einer Wasseraufbereitungsanlage besteht immer die Möglichkeit, dass ein Arbeiter ausrutscht oder stürzt. Diese ohnehin ständige Gefahr wird umso größer, wenn gefährliche Gase in der Luft zu einer zusätzlichen Beeinträchtigung führen. Die Gefahr schwerer oder sogar tödlicher Verletzungen durch einen Sturz in einem beengten Raum wie einem Sammelbrunnen, einem Umwälz- oder einem Klärbecken ist in einer Wasseraufbereitungsanlage höher, als wir wahrhaben oder uns eingestehen möchten.

Zu den gefährlichen Gasen in Wasseraufbereitungsanlagen zählen Methan, Schwefelwasserstoff und Sauerstoff (bzw. dessen Fehlen). Schwefelwasserstoff und Methan entstehen als Nebenprodukt der Zersetzung organischer Materialien, die im Abwasserzulauf der Anlage vorhanden sind. Eine Ansammlung dieser Gase führt zu einem unzureichenden Sauerstoffanteil in der Luft und in bestimmten Fällen sogar zu einer Explosion, falls eine Zündquelle vorhanden ist.

Aber es gibt noch weitaus mehr Gefahren durch Gase, die hier gar nicht alle aufgezählt werden können. Neben den drei bekannten, gefährlichen Gasen droht auch Gefahr durch die zur Reinigung verwendeten Chemikalien wie Ammoniak, Chlor, Chlordioxid oder Ozon, die zur Entgiftung von Feststoffen und Abwasser eingesetzt werden. Die von Industriebetrieben in das Abwassersystem entsorgten Chemikalien bilden die Basis für eine unbegrenzte Anzahl giftiger oder explosiver Gase, die sich unter Umständen in einer Wasseraufbereitungsanlage bilden.

Es ist nahezu unmöglich, die Entstehung solcher Gefahren zu verhindern, daher sind festangestellte Mitarbeiter und Auftragnehmer darauf angewiesen, dass sie durch den Einsatzzuverlässiger Gaswarngeräte geschützt werden. Auch wenn es kein Allzweck-Gaswarngerät gibt, das jeden Mitarbeiter in jeder Situation schützt, ist ein einfaches Mehrgas-Warngerät schon mal ein guter Anfang. Ein Standard 4-Gaswarngerät mit den richtigen Sensoren bietet Schutz vor den primären Gefahren durch Methan, Schwefelwasserstoff und Sauerstoff. Bei dem vierten Gassensor handelt es sich in der Regel um einen Sensor zur Erkennung von Kohlenmonoxid. Dieser kann oft gegen einen Sensor für Ammoniak oder Chlor ausgetauscht werden, um so zusätzlichen Schutz vor einer dieser häufiger auftretenden chemischen Gefahren zu bieten. Durch einen Umstieg von einem 4-Gaswarngerät auf ein 5- oder sogar 6-Gaswarngerät können Sie unter Umständen für noch besseren Schutz sorgen und sich gegen weitere chemische Gefahren wappnen.

Leider ist es im Hinblick auf den Schutz von Mitarbeitern vor den Gefahren durch Gas nicht damit getan, ihnen einfach ein Gerät auszuhändigen und sie loszuschicken. Falls Mitarbeiter ihre Gaswarngeräte nicht richtig einsetzen, ihre Funktionsweise nicht verstehen oder nicht wissen, wie sie auf Messungen reagieren sollen, werden die Gaswarngeräte nicht sehr effektiv sein.

Das Wichtigste ist, dass ein Gaswarngerät überhaupt eingeschaltet wird. Ihre Mitarbeiter müssen wissen, wie sie das Gerät einschalten und überprüfen, ob das von ihnen getragene Gerät überhaupt in der Lage ist, alle eventuell auftretenden Gefahren zu erkennen. Als nächstes müssen die Mitarbeiter sicherstellen, dass sie geschützt sind. Hierfür ist es notwendig, mittels eines speziellen Verfahrens herauszufinden, ob das Gerät auch wirklich die Gase erkennt, für die es vorgesehen ist. Erreicht wird dies durch einen Anzeigetest, für den das Gaswarngerät mit einer bestimmten Konzentration der jeweiligen Gase belastet wird, um so zu überprüfen, dass der Sensor reagiert und das Gerät tatsächlich einen Alarm meldet. Die einfache Wahrheit ist, dass man nur dann sicher sein kann, ob ein Gaswarngerät tatsächlich die Gase erkennt, für die es ausgelegt ist, wenn man es mit genau diesen Gasen testet. Es mag kompliziert klingen, doch man muss das Geräte hierfür lediglich in einem Prüfstand oder einer Docking Station platzieren, die mit den entsprechenden Gasen ausgestattet ist und den Test automatisch ausführen. So sollte vor jedem Einsatz des Gaswarngeräts verfahren werden.

Je höher die Zahl möglicher Gefahren, vor denen das Gerät schützen soll, desto mehr Wissen benötigt der Benutzer hinsichtlich der Interaktion der Sensoren im Gerät. So muss sich beispielsweise ein Benutzer mit einem Gerät, in dem Sensoren zur Erkennung von Schwefelwasserstoff und Chlor installiert sind, darüber im Klaren sein, dass eventuell in der Atmosphäre vorhandenes H2S die Messungen des Chlor-Sensors beeinträchtigen kann und eine eventuell gefährliche Konzentration von Chlorgas nicht erkannt wird. Benutzer sollten sich hinsichtlich des Ausmaßes von Querempfindlichkeiten und Interaktionen zwischen den Sensoren an den Gerätehersteller wenden.

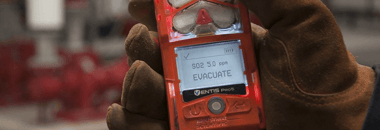

Genauso wie er die Sensoren kennen muss, muss ein Arbeiter auch wissen, wie er reagieren soll, wenn das Gerät Gas erkennt und einen Alarm auslöst. Löst ein Gaswarngerät einen Alarm aus, gerät ein nicht geschulter Nutzer unter Umständen in Panik und tut etwas, das die Gefahr sogar noch vergrößert. Oder er ignoriert die Situation einfach, weil er nicht weiß, wie er sich jetzt verhalten sollte. Manche neue Gaswarngeräte zeigen Alarm-Handlungsanweisungen an, um bei einem Alarm des Geräts den Arbeitern Hinweise zum richtigen Verhalten zu bieten. Durch die Anzeige von Meldungen wie „ATEMSCHUTZ ANLEGEN“ oder „EVAKUIEREN“ werden bei einem Arbeiter im Falle eines Alarms die im Rahmen einer Schulung erlernten Verfahrensweisen wieder aktiviert.

Es kann in der Realität vorkommen, dass ein Gerät den notwendigen Schutz nicht schnell genug gewährleisten kann und der Arbeiter durch das Gas bewusstlos oder auf andere Art handlungsunfähig wird. Daher ist es wichtig, dass ein vom Mitarbeiter getragenes Gaswarngerät über entsprechende Funktionen verfügt, um andere darüber zu informieren, dass sich der Mitarbeiter in Gefahr befindet. Die Geräte verfügen unter Umständen über eine Paniktaste, über die ein Mitarbeiter seinen Kollegen signalisieren kann, dass er Hilfe benötigt. Oder sie sind mit einer Funktion zur Bewegungserkennung oder der Erkennung von verletzten Mitarbeitern ausgestattet, die einen Alarm auslöst, sobald sich ein Arbeiter nicht mehr bewegt. Ganz moderne Geräte bieten die Möglichkeit, auch auf dem Gerät eines anderen Arbeiters den Alarm zu aktivieren, falls das Gerät eines Mitarbeiters einen Alarms auslöst. Alle diese Funktionen könnten ausschlaggebend sein, wenn es darum geht, einen Mitarbeiter zu finden und zu retten, bevor es zu spät ist.

Gefahren durch Gas sind unsichtbar und lassen sich beim Betrieb einer Wasseraufbereitungsanlage nicht vermeiden. Falls Sie einen Auftrag zur Durchführung von Arbeiten in oder in der Nähe einer solchen Anlage übernommen haben, müssen Sie über die richtigen Gaswarngeräte verfügen und diese auch richtig anwenden. Nur so können Sie sicherstellen, dass Sie nach erledigter Arbeit am Abend wieder sicher nach Hause zurückkehren, selbst wenn der Wind in die richtige Richtung weht.

The potential for slips, trips, and falls exists in wastewater treatment plants and those basic hazards become more acute when dangerous gases in the air throughout such a facility precipitate them. The possibility of severe trauma or even drowning from falling into a confined space, such as a wet well, recirculation pit, or a clarifier tank, means the risk associated with working in a wastewater treatment plant may by higher than we recognize or care to admit.

The main gases of concern in wastewater treatment plants are methane, hydrogen sulfide, and oxygen (or the lack thereof). Hydrogen sulfide and methane are the byproducts of the decomposition of organic materials that exist in the waste flows feeding the plant. The buildup of these gases may lead to the lack of oxygen, or in some cases, explosion when coupled with a source of ignition.

But the number of gas hazards present may be too numerous to name. Beyond the big three gas hazards are the dangers that exist from purifying chemicals such as ammonia, chlorine, chlorine dioxide or ozone that are used in the decontamination of the waste and effluent water. The potential for an unlimited number of toxic or explosive gases exists from the chemicals that may be spilled or dumped into the waste system from the industrial base in the community.

Elimination of these gas hazards is virtually impossible, so permanent workers and contractors must depend on reliable gas detection equipment to protect them. Although there is not one “silver bullet” gas monitor that will protect every worker in every situation, a basic multi-gas monitor is a good place to start. A standard four-gas monitor equipped with the proper sensors provides protection from the primary methane, hydrogen sulfide, and oxygen hazards. The fourth gas sensor, usually carbon monoxide, can often be replaced with an ammonia or chlorine sensor to add protection against one of the more prevalent chemical hazards. Upgrading from a four-gas to a five, or even six-gas monitor, may allow you to advance the level of detection and protect yourself from even more of the potential chemical hazards.

Unfortunately, protecting workers from the dangers of gas hazards is not as easy as simply handing them a gas detector and sending them out the door. If workers do not use their monitors properly, do not understand how their monitors work, or do not know how to react to the readings, gas detection devices will not be very effective.

First, the monitor must be turned on. Workers must know how to turn the monitor on and verify that the instrument they are carrying is capable of detecting all of the hazards that they may encounter. Next, if workers want to ensure they are protected, they must ensure that the monitor will actually detect the gases it is supposed to detect. This is accomplished by performing a bump test of the monitor by exposing it to a concentration of each gas it is designed to detect and verifying that the sensor responds and the instrument alarms properly. The simple truth is that the only way to be certain that a gas detector will actually detect the gases that it is supposed to detect is to test it with gas. It may sound like a complicated procedure, but it is as simple as placing the monitor on a test stand or docking station equipped with the appropriate gases and having the test run automatically. This should be done each and every time the monitor is used.

The more hazards that a monitor is intended to protect against, the more understanding there must be of how the sensors in the monitor interact. For instance, a user with a monitor having both hydrogen sulfide and chlorine sensors installed must understand that the presence of H2S in the atmosphere may negatively affect the reading from the chlorine sensor and mask the presence of a dangerous level of chlorine gas in the atmosphere. Users should refer to the instrument manufacturers for information on the cross interference levels and interactions between sensors.

As much as understanding the sensors themselves, the worker has to understand the proper response when the monitor does detect gas and go into alarm. Often, when a gas detector alarms, an untrained user may panic and do something that creates a further danger, or they may simply ignore the situation because they do not know what to do next. Some new monitors today provide alarm action messages that display text instructions guiding workers toward the appropriate actions when the monitor alarms. Telling workers to “WEAR A RESPIRATOR” or “EVACUATE” when their instruments alarms will reinforce the hazard training he had previously.

Realistically speaking, there may be instances when the monitor is simply not capable of providing the necessary protection quickly enough and a worker may be overcome by a gas hazard or incapacitated in some other way. It is important that the monitor a worker carries has the means to let others know that the worker is in danger. Instruments may be equipped with a panic button that lets the worker signal others when he is in need of help or a motion detecting or “man down” alarm that sounds when a worker is motionless. More advanced instruments may have the capability of triggering alarms on other workers’ instruments when one worker’s instrument goes into alarm. These features may all be key to finding and rescuing a victim of exposure before it’s too late.

Gas hazards are an unseen and unavoidable fact in the operations of a wastewater treatment plant. If you are contracted to work at or very near to one of these facilities, having the right gas detection equipment and using it properly is the best way to ensure that you return home safely at the end of the workday, even when the wind blows in the right direction.